Шлакоблоком называют строительное изделие, которое изготавливается промышленным или кустарным способом. В производстве используется метод вибрационного прессования бетона в специальных формах.

Шлакоблок является одним из востребованных стройматериалов из-за дешевизны состава и невысокой стоимости изготовления.

Популярности изделию придает распространенность материалов в рабочем растворе — то, из чего состоит шлакоблок.

Основные преимущества шлакоблока

Шлакоблок отличается от других материалов рядом преимуществ, поэтому считается самым востребованным.

- Из шлакоблока можно возвести постройку до трех этажей, для этого не обязательно иметь особые знания, и опыт. Всю работу можно выполнить самостоятельно, без найма рабочих.

- Один шлакоблок способен заменить 4 кирпича, и его стоимость ниже по сравнению с другими материалами, это позволяет сэкономить на расходах.

- Стены из такого материала являются тепло- и звуконепроницаемыми.

- Шлакоблок можно изготовить самостоятельно, в точности соблюдая все пропорции, и технологию производства.

Производство шлакоблока своими руками

Когда-то такой вид строительного материала изготавливался только при помощи специального оборудования, и камеры для пропаривания, самостоятельное производство считалось невозможным. Теперь можно самостоятельно изготавливать шлакоблоки, используя вибростанок, и необходимые компоненты. Также для выполнения работ понадобиться наличие ровной площади, и возможность подключения к электрической сети. Чтобы самостоятельно изготовить шлакоблоки, понадобится вода, наполнитель, цемент, и пластификатор. Цемента используют в зависимости от марки, наполнителем могут служить различные материалы, шлак, песок, опилки, керамзит или другие компоненты. Основным компонентом при изготовлении является цемент, к нему добавляют остальное сырье, и воду.

Обычно при производстве используется портландцемент 400 марки, при использовании другого вида цемента, отличаются пропорции. Если используют марку ниже, то увеличивают количество добавляемого материала на 15%, тогда можно добиться высокого качества раствора. В качестве наполнителя также можно использовать различные строительные отходы, и другие материалы. Выбор всех компонентов зависит от необходимой себестоимости, и качества шлакоблока. Добавление пластификатора не является обязательным, но необходимо помнить, что он улучшает качества материала.

Такая добавка помогает увеличить показатель морозоустойчивости, и влагоустойчивости, повышает прочность материала, ускоряет процесс застывания. Благодаря быстрому застыванию, быстро освобождается площадь, и можно приступать к изготовлению следующей партии, что помогает повысить производительность. Для изготовления одного элемента добавляют всего 5 грамм пластификатора.

Особенности материала

Шлакоблок – это такой строительный материал, который зарекомендовал себя как один из наиболее долговечных и неприхотливых. Он имеет немалые габариты, особенно если поставить рядом обычный кирпич. Изготовить шлаковые блоки можно не только в заводской обстановке. Некоторые мастера берутся за такую работу в домашних условиях. Если четко придерживаться технологии, получаются качественные и крепкие блоки, из которых можно построить дом или какую-либо надворную постройку.

Если было принято решение о самостоятельном изготовлении подобной продукции, то следует учесть ряд ее особенностей.

- Шлакоблок – пожаробезопасный материал. Он не воспламеняется сам, и не усиливает уже действующее пламя.

- Из действительно качественных блоков получаются долговечные и устойчивые дома/хозяйственные постройки. Таким строениям не навредят ни суровые климатические условия, ни ураганы, ни постоянные порывистые ветра.

- Ремонт шлакоблочных построек не требует лишних сил и свободного времени – все работы возможно провести в короткие сроки.

- Шлакоблоки отличаются и своими крупными размерами, благодаря которым постройки из них возводятся очень быстро, что радует многих строителей.

- Данный материал отличает долговечность. Здания, построенные из него, могут простоять более 100 лет, не утратив прежних характеристик.

- Еще одной особенностью шлакоблока является его шумоизоляционная составляющая. Так, в жилищах, изготовленных из данного материала, нет назойливых уличных шумов.

- Производство шлакоблоков осуществляется с применением различного сырья, поэтому подобрать оптимальную продукцию возможно для любых условий.

- Отличает шлакоблок и то, что он не подвергается нападкам разного рода паразитов или грызунов. Кроме того, он не подвергается гниению, поэтому его не приходится промазывать антисептическими растворами и другими подобными составами, предназначенными для защиты основы.

- Несмотря на приличные габариты, такие блоки имеют небольшой вес. Данную особенность отмечают многие мастера. Благодаря легковесности эти материалы возможно беспроблемно перемещать с одного места на другое, не вызывая кран. Однако нужно учесть, что некоторые разновидности такой продукции все же являются достаточно тяжелыми.

- Шлакоблоку не страшны низкие температуры.

- Отличает данные блоки и их высокая теплоемкость, благодаря которой из них получаются уютные и теплые жилища.

- Скачки температур не наносят вреда шлакоблоку.

Шлакоблочные постройки обычно отделывают декоративными материалами, чтобы придать более эстетичный вид

Однако тут очень важно помнить, что шлакоблок нельзя покрывать обычной штукатуркой (любые «мокрые» работы с данным материалом проводить не следует). Также можно использовать особый декоративный блок, который нередко применяют вместо дорогостоящей облицовки. При работе со шлакоблоком важно брать в учет одну важную особенность – такой материал характеризуется большим водопоглощением, поэтому его нужно защищать от контакта с влагой и сыростью. В ином случае блоки со временем могут разрушиться. К сожалению, геометрия шлаковых блоков оставляет желать лучшего

Именно поэтому, выкладывая перекрытия из такого материала, вам придется постоянно корректировать отдельные элементы – подрезать их и пилить. Шлакоблоки имеют относительно низкую стоимость.

В ином случае блоки со временем могут разрушиться. К сожалению, геометрия шлаковых блоков оставляет желать лучшего. Именно поэтому, выкладывая перекрытия из такого материала, вам придется постоянно корректировать отдельные элементы – подрезать их и пилить. Шлакоблоки имеют относительно низкую стоимость.

Пропорции состава для изготовления шлакоблока

При изготовлении шлакоблока, используют шлак разного размера, он включает в себя различные фракции, это придает материалу хорошую прочность, и повышает тепловые свойства. Чтобы шлак хорошо взаимодействовал с цементом, его необходимо просеять, и смочить водой. Кроме шлака допускается добавление битого кирпича, гравия, гипса, золы или других материалов. Чтобы сэкономить цемент, можно добавить известь, от этого качество материала не ухудшится.

Смеси для шлакоблока могут приготавливаться различными способами, они отличаются пропорциями.

Состав № 1

Для приготовления необходимо взять 7 частей шлака, 3 цемента 400 марки, 2 песка, 2 части воды. Воду добавляют столько, чтобы получить раствор нужной консистенции. Все компоненты тщательно перемешивают до однородности, а затем приступают к заполнению форм. При использовании раствора с УПД, готовый материал можно складывать спустя 8 часов.

Состав № 2

Необходимо взять 9 частей шлака после обработки металла, его можно приобрести на металлургических заводах, 1 часть бетона. Воды добавляют такое количество, равное половине части цемента.

Состав № 3

В этом случае берут мелкий отсев, и граншлак в равном количестве, по 4 части. Одну долю цемента, и количество воды, которое равняется половине состава. Все компоненты необходимо тщательно перемешивать до однородности, чтобы не было комков, а затем залить в формы. При самостоятельном производстве, можно добавлять такие компоненты, как песок, керамзит, опилки, щебенка, и другие.

Общие рекомендации и требования

Размеры шлакоблока

Шлакоблок для межкомнатных перегородок

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Цены на различные виды строительных блоков

Строительные блоки

Технология самостоятельного изготовления шлакоблока

Производство блоков начинают выполнять с замешивания раствора. Этот можно сделать при помощи бетономешалки или смесителя, пользуясь такими аппаратами, получают однородную смесь. Технология изготовления шлакоблока своими руками состоит из нескольких этапов.

- Вначале приготавливают бетонный состав, в который входит вода, цемент, гранотсев, и пластификатор по желанию. Такой процесс напоминает приготовление обычного раствора для литья. Если аппараты для перемешивания отсутствуют, то работу выполняют вручную. Для этого нужно подготовить лопату, и большую емкость, в которой замешивается состав.

- Когда раствор приготовлен, его заливают в специальные формы на вибропрессе. Затем состав проходит вибрацию, уплотняется при помощи пуансона, он плотно придавливается к каждой формочке. Такой процесс происходит до 2 минут, когда работа заканчивается, матрица аппарата поднимается, и получается готовый шлакоблок. Из-за жесткого замеса блоки не растрескиваются, и держат созданную форму.

- На этом этапе готовые изделия застывают, их укладывают на специальную открытую площадку, для этого используют поддоны. Если пойдет дождь, то блоки накрывают полиэтиленом, и фиксируют его к поддонам. Сушатся блоки около 36 часов, при условии, что погода будет сухой. Когда в состав добавляют пластификатор, сушка происходит быстрее, это позволяет повысить производство.

- На последнем этапе блоки складываются на многоярусные стеллажи, это позволяет сэкономить площадку для хранения, также прямо на них выполняют пропарку. После такой процедуры улучшается качество, и прочность материала, сроки полного высыхания уменьшаются. Полностью готовыми блоки будут спустя месяц.

Подготовительные работы

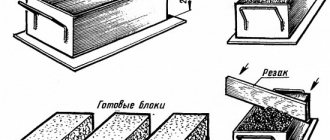

Первым делом следует приготовить формы, делают их из дерева разборными и без дна, чтобы легко было доставать готовые изделия. Для создания пустот используются обычные бутылки, вдавленные в бетонную смесь.

Процесс получения шлакоблоков

- Подготовка цементно-песчаного раствора. Для перемешивания удобно использовать бетоносмеситель, но если его нет, то можно использовать лопату.

- Помещение готового раствора в форму, его уплотнение с помощью виброустановок, что позволит сохранять форму во время высыхания. Обработка смеси при изготовлении шлакоблока своими руками длится 20-30 сек.

- Просушка. Затвердевание происходит в течение 3-4 недель при температуре 20 °C и высокой влажности воздуха.

Для ускорения схватывания бетона специалисты рекомендуют использовать пластификаторы.

Шлакоблок – это условное название строительного блока, который производится посредством технологии вибропрессования бетонного раствора в формах. На сегодняшний день, наряду с пеноблоком и газоблоком, данный стройматериал пользуется большой популярностью в строительной отрасли.

В этой статье мы поговорим об особенностях изготовления данного продукта, о том, какой состав смеси для шлакоблоков используется большинством современных производителей и какое оборудование необходимо для производства такого стенового камня.

Формы для заливки блоков

Чтобы создать готовый блок, используют специальные формы, в которые заливается готовый раствор. Формы изготавливаются из деревянного материала, во внутреннюю часть помещают прямоугольники, чтобы образовались пустоты необходимого размера. На внутреннюю часть формы можно закрепить полиэтиленовую пленку, тогда блоки будет легко вытащить, а их поверхность станет гладкой. Блоки располагают на открытом пространстве, при этом застывание выполняется при воздушной температуре, без применения дополнительного прогревания. Для полной готовности понадобиться почти месяц, так что необходимо набраться терпения.

Где можно изготавливать шлакоблок?

Для изготовления блоков необходимо подготовить специальную площадку. Это может быть крупное помещение с ровным полом, вентиляцией, и отоплением по необходимости. При таких условиях шлакоблок можно производить круглый год. Можно использовать открытую асфальтированную, бетонную или земляную площадку, главным условием является, чтобы она была ровной. Если открытая площадка не слишком ровная, то обязательно устанавливают поддоны, а на них выкладывают блоки. При правильном соблюдении пропорций, можно получить качественный, и прочный строительный материал.

Самодельный станок для изготовления блоков

Это устройство даст возможность получать более надежные строительные материалы, а также ускорить сам процесс производства. Сборка его не обещает особых трудностей при изготовлении, однако такое оборудование будет в состоянии поспорить даже с заводскими аналогами.

Самый элементарный вариант вибропрессовочного станка состоит из матрицы, ручного пресса и вибратора. Чтобы минимизировать физические нагрузки, «давилку» легко усовершенствовать — применить рычажную систему.

Материалы, инструменты

Чтобы собрать станок для изготовления блоков, необходимо подготовить и/или приобрести:

- листовой металл, минимальная толщина — 3 мм;

- трубы для пустот, диаметр — от 8 до 10 мм;

- швеллера, полосы металла (3 мм);

- электродвигатель (до 1 кВт);

- болгарку, диск для металла;

- сварочный аппарат;

- слесарный инструмент;

- тиски;

- шплинты;

- крепеж: болты, гайки, шайбы.

Размеры и форму матрицы выбирают самостоятельно, так как эти параметры зависят лишь от масштабов производства блоков.

Как делают оборудование?

Изготовление самодельного вибропрессовочного станка происходит по такому сценарию:

- Из листового металла болгаркой вырезают заготовки для стенок формы, а также для внутренних перегородок. К высоте прибавляют лишние 50 мм, они будут необходимы для трамбовки бетона.

- Трубу режут на такое количество отрезков, сколько необходимо для пустот всех кирпичей, изготавливаемых одновременно. Каждый из них должен иметь по три отверстия. Длина каждого элемента меньше высоты матрицы: разница составляет 3-5 мм.

- Цилиндрические отрезки превращают в конусные. Трубы сначала разрезают до середины, затем обжимают заготовки в тисках. Теперь черед сварочных работ: это соединение сторон обжатых труб, глухое заваривание элементов с двух сторон.

- Следующий шаг — соединение каждых трех заготовок металлическими пластинами. Затем добавляют с обоих краев «трубчатого» ряда по пластине для крепления к стенкам. В них делают отверстия для фиксации к проушинам.

- Посередине каждого отсека делают пропилы. С внешней стороны формы приваривают проушины. Они дают возможность временного крепления труб для получения пустот. В этом случае, убрав цилиндры, можно делать полнотелые шлакобетонные блоки.

- Сваркой снаружи длинной (либо поперечной, это зависит от размеров станка) стенки приваривают четыре болта для фиксации электродвигателя-вибратора. Сверху приваривают металлический фартук, а по краям — лопасти.

- Из толстой пластины делают пресс с ручками и отверстиями для труб-ограничителей. Диаметр их немного больше, чем у труб: пресс должен опускаться вглубь матрицы на 50-60 мм, но не более.

- Монтируют двигатель. На вал приваривают эксцентрики. Это болты, которые фиксируют параллельно валу, оставляя место для гаек. Оси крепежей должны совпадать. На болты накручивают гайки, они дадут возможность изменять силу и частоту вибрации.

- Станок чистят, полируют, грунтуют, сушат, потом окрашивают. Последние необходимые операции — шплинтование (стопорение) резьбовых соединений, заземление электрической части.

Производительность

Этот агрегат не сможет гарантировать больших объемов продукции, однако и цели такой в домашнем хозяйстве обычно не ставят. Говорят, что работая вдвоем с матрицей на несколько шлакобетонных блоков, за день можно изготовить десятки камней. Тут цифры очень разнятся, поэтому приводить их в качестве примера не имеет смысла.